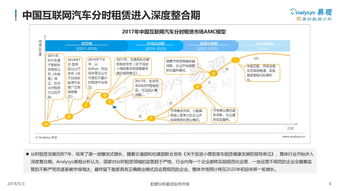

在工業(yè)互聯(lián)網(wǎng)時代,制造業(yè)正經(jīng)歷著數(shù)字化轉(zhuǎn)型的浪潮。輪轂作為汽車工業(yè)的關(guān)鍵部件,其生產(chǎn)過程的智能化與精益化尤為重要。結(jié)合精益生產(chǎn)模式與工業(yè)互聯(lián)網(wǎng)數(shù)據(jù)服務(wù),構(gòu)建數(shù)字輪轂工廠,不僅能提升生產(chǎn)效率,還能實現(xiàn)資源優(yōu)化與成本控制。

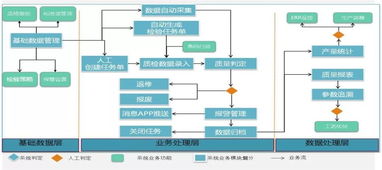

精益生產(chǎn)模式源自豐田生產(chǎn)系統(tǒng),其核心在于消除浪費(fèi)、持續(xù)改進(jìn)與價值最大化。在數(shù)字輪轂工廠中,這一理念通過工業(yè)互聯(lián)網(wǎng)數(shù)據(jù)服務(wù)得以深化。工廠通過傳感器、物聯(lián)網(wǎng)設(shè)備實時采集生產(chǎn)數(shù)據(jù),包括設(shè)備運(yùn)行狀態(tài)、物料流動、能耗指標(biāo)及產(chǎn)品質(zhì)量參數(shù)。這些數(shù)據(jù)經(jīng)過云計算與邊緣計算處理,轉(zhuǎn)化為可操作的洞察。例如,通過數(shù)據(jù)分析識別生產(chǎn)瓶頸,優(yōu)化生產(chǎn)線布局,減少不必要的等待與搬運(yùn)時間,從而降低庫存與周期時間。

工業(yè)互聯(lián)網(wǎng)數(shù)據(jù)服務(wù)為精益生產(chǎn)提供了強(qiáng)大的支撐。它實現(xiàn)了生產(chǎn)過程的透明化。管理者可以通過可視化儀表盤監(jiān)控整個工廠的實時運(yùn)行情況,及時發(fā)現(xiàn)異常并采取糾正措施。預(yù)測性維護(hù)成為可能。借助機(jī)器學(xué)習(xí)算法,系統(tǒng)能預(yù)測設(shè)備故障,提前安排維護(hù),避免非計劃停機(jī),這與精益生產(chǎn)中“零故障”目標(biāo)高度契合。數(shù)據(jù)服務(wù)還支持供應(yīng)鏈協(xié)同,通過共享需求與庫存數(shù)據(jù),實現(xiàn)準(zhǔn)時化生產(chǎn)(JIT),減少原材料與成品的積壓。

在數(shù)字輪轂工廠的具體應(yīng)用中,精益生產(chǎn)與數(shù)據(jù)服務(wù)的融合體現(xiàn)在多個環(huán)節(jié)。例如,在輪轂鑄造階段,數(shù)據(jù)監(jiān)測可優(yōu)化熔煉溫度與時間,減少能源浪費(fèi);在機(jī)加工環(huán)節(jié),實時反饋控制刀具磨損,提升加工精度與工具壽命;在質(zhì)量檢測中,利用圖像識別與數(shù)據(jù)分析,自動識別缺陷產(chǎn)品,降低返工率。員工通過移動終端接收數(shù)據(jù)驅(qū)動的指令,參與持續(xù)改進(jìn)活動,培養(yǎng)精益文化。

實現(xiàn)這一轉(zhuǎn)型也面臨挑戰(zhàn),如數(shù)據(jù)安全、系統(tǒng)集成與人才技能升級。企業(yè)需投資于可靠的數(shù)據(jù)平臺,并加強(qiáng)員工培訓(xùn),以確保技術(shù)與管理的協(xié)同。隨著5G、人工智能等技術(shù)的發(fā)展,數(shù)字輪轂工廠將更加智能與自適應(yīng),進(jìn)一步推動制造業(yè)向高效、綠色方向演進(jìn)。

以精益生產(chǎn)模式為基礎(chǔ),結(jié)合工業(yè)互聯(lián)網(wǎng)數(shù)據(jù)服務(wù),數(shù)字輪轂工廠不僅提升了生產(chǎn)效率與產(chǎn)品質(zhì)量,還增強(qiáng)了企業(yè)的市場競爭力。這一模式為傳統(tǒng)制造業(yè)的數(shù)字化轉(zhuǎn)型提供了可借鑒的路徑,引領(lǐng)工業(yè)互聯(lián)網(wǎng)時代的創(chuàng)新實踐。